Ten test procesu odbywa się w istniejących warunkach produkcyjnych, na wałku rozrządu, którego promień okręgu podstawy wynosi R80mm, przy użyciu czujnika profilowania, na KGPS-250kW zasilacz średniej częstotliwości i KQCJC-1500 Obrabiarka do hartowania CNC produkowane przez naszą firmę. Profile krzywek sekcji wałków rozrządu wtrysku paliwa oraz sekcji wałków rozrządu zaworów dolotowych i wylotowych są hartowane indukcyjnie. Poprzez optymalizację czujnika i sterowanie procesem rozwiązano problemy głębokości utwardzonej warstwy (głębokość wierzchniej warstwy udźwigu jest zbyt głęboka, a głębokość podstawowej warstwy kołowej zbyt płytka), strefy miękkiej w strefa przejściowa, przegrzewanie i pękanie górnej części podnośnika zostały rozwiązane.

1. Wymagania techniczne części

(1) Skład chemiczny Materiałem części wałka rozrządu jest 50CrMo4 (klasa niemiecka 1.7228), a jego skład chemiczny przedstawiono w tabeli 1.

| Tabela 1: Skład chemiczny stali 50CrMo4 (ułamek masowy) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| Element | C | Si | Mn | Cr | Mo | P | S | Fe |

| Zmierzona wartość | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | Nadwyżka |

| Norma DIN 10083 | 0.46 ~ 0.54 | ≤ 0.40 | 0.50 ~ 0.80 | 0.90 ~ 1.20 | 0.15 ~ 0.30 | ≤ 0.035 | ≤ 0.035 | Nadwyżka |

(2) Wymagania techniczne dotyczące hartowania wałka rozrządu Głębokość utwardzonej warstwy na profilu krzywki wynosi 5.5-8.5 mm, a twardość powierzchni wynosi 60-64 HRC.

2. Opis problemu i rozwiązania

Głębokość utwardzonej warstwy i twardość powierzchni hartowania indukcyjnego zmienia jednostkę częstotliwości obszar, kształt i rozmiar wzbudnika, materiał, kształt i rozmiar obrabianych części, strukturę matrycy przed obróbką, metodę nagrzewania, czas nagrzewania, chłodziwo Główne czynniki takie jak typ i metoda chłodzenia są różne.

Zwykle, gdy powierzchnia krzywki wałka rozrządu jest hartowane indukcyjnie, głębokość utwardzonej warstwy na wierzchołku krzywki jest zbyt głęboka, a głębokość utwardzonej warstwy na okręgu podstawy krzywki jest mała; Problemy z jakością, takie jak jednorodność i pęknięcia hartownicze. W tym celu podejmujemy następujące działania w celu rozwiązania wyżej wymienionych możliwych problemów.

- Optymalizacja struktury cewki indukcyjnej

Struktura czujnika obejmuje głównie wewnętrzną średnicę efektywnego koła czujnika (określającego szczelinę z przedmiotem obrabianym), wysokość i kąt rozpylania.

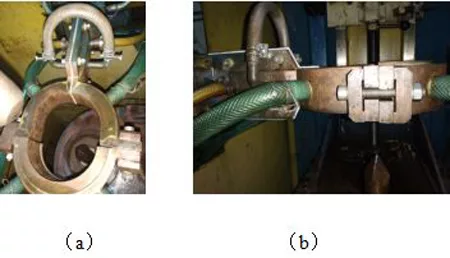

W zależności od kształtu części, nasza firma powierza profesjonalnemu producentowi czujników wykonanie specjalnego czujnika profilującego, w szczególności w celu zwiększenia wysokości dwóch boków koła podstawowego czujnika o około 4 mm; aby upewnić się, że odstęp między efektywnym okręgiem a częścią wynosi 5-6 mm (patrz rysunek 1). Dzięki ulepszonej konstrukcji wewnętrznej szczeliny i wysokości cewki indukcyjnej poprawia się równomierność ogrzewania cewki indukcyjnej, a głębokość utwardzonej warstwy jest skutecznie gwarantowana.

Rysunek 1 Struktura cewki indukcyjnej

- Dobór parametrów elektrycznych

Dobór częstotliwości zasilania ogrzewania wałka rozrządu zależy głównie od kształtu geometrycznego krzywki oraz głębokości warstwy grzejnej. W nagrzewaniu indukcyjnym, po nagrzaniu powierzchni, ciepło jest szybko przewodzone z powierzchni do wnętrza przedmiotu obrabianego. Rzeczywista głębokość nagrzewania jest określana na podstawie czasu nagrzewania, gęstości watów i częstotliwości. Głębokość, na jaką prąd wnika w powierzchnię przedmiotu obrabianego, jest związana głównie z częstotliwością prądu.

W połączeniu z rzeczywistymi warunkami sprzętu badawczego, biorąc pod uwagę głębokość utwardzonej warstwy jest głęboka, nagrzewanie indukcyjne odbywa się przez przewodzenie. Zgodnie z wymaganiami technicznymi części, zależnością między głębokością warstwy grzewczej a częstotliwością używanego sprzętu, częstotliwość dobiera się od 4.5 do 5.5 kHz. Zgodnie z konstrukcyjnym kształtem przedmiotu obrabianego, współczynnik transformacji transformatora na wyjściowym końcu zasilacza wynosi 14:1. Po optymalizacji procesu napięcie o częstotliwości pośredniej wynosi 550-600 V, napięcie prądu stałego 475-500 V, prąd stały 220-240 A, a moc 90-100 kW. Napięcie i prąd stosowane w oryginalnym procesie są stosunkowo wysokie, co powoduje miejscowe przegrzewanie, a nawet pękanie niektórych części.

- Kontrola procesu hartowania

(1) Pozycjonowanie ogrzewania Ponieważ ogrzewanie i hartowanie wałka rozrządu musi dokładnie kontrolować pozycję ogrzewania, wymagania dotyczące otworów środkowych na obu końcach przedmiotu obrabianego podczas obróbki są stosunkowo wysokie. Jeśli kształt i głębokość górnego otworu nie są znormalizowane, wpłynie to bezpośrednio na pozycję pozycjonowania nagrzewania indukcyjnego i wpłynie na jakość hartowania.

(2) Gdy szczelina między cewką indukcyjną a przedmiotem obrabianym jest hartowana, krzywka jest ustawiana pionowo. Optymalizujemy wysokość obu stron podstawowego koła induktora o 4 mm oraz optymalizujemy szczeliny osiowe i promieniowe między efektywnym pierścieniem induktora a częścią. Rozsądna kontrola. Odstęp między czujnikiem a końcówką krzywki jest regulowany od pierwotnego 7.5 mm do 10 mm, odstęp między czujnikiem a częścią podnoszącą krzywki jest regulowany od pierwotnego 6 mm do 4.5 mm, a odstęp między kołem podstawy krzywki czujnika jest regulowany od pierwotnego 7.5 mm do 5 mm, tak aby temperatura nagrzewania krzywki była równomierna i unikano zbyt dużej różnicy w głębokości utwardzonej warstwy oraz problemów jakościowych miękkiego pasa w strefie przejściowej.

(3) Chłodzenie medium Jeśli stężenie, temperatura, czas chłodzenia, kąt natrysku i ciśnienie natrysku chłodzącego środka chłodzącego nie są odpowiednio kontrolowane, łatwo jest spowodować wady jakościowe, takie jak hartowanie, pękanie części, miękkie pasy i łuszczenie się krawędzie i narożniki. W testach stosujemy rozpuszczalny w wodzie środek hartowniczy AQ251 o stężeniu od 10% do 12%, temperaturze pracy od 20 do 30°C i ciśnieniu natrysku 1.2MPa, który skutecznie eliminuje powyższe wady.

3. Weryfikacja procesu

- Inspekcja głębokości utwardzonej warstwy

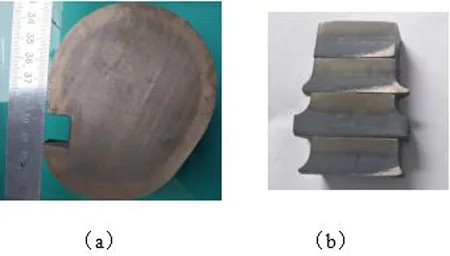

Następnie wykonaj cięcie drutu na wałku rozrządu hartowanie indukcyjne wzdłuż przekroju poprzecznego profilu krzywki i wykonać cięcie osiowe zgodnie z występem krzywki, uniesieniem, okręgiem podstawowym, kroplą i innymi częściami, zeszlifować warstwę dotkniętą cięciem drutem, a następnie przepuścić przez 3% do 5% kwasu azotowego korozji alkoholowej, profil warstwy utwardzonej indukcyjnie pokazano na rysunku 2, a głębokość warstwy utwardzonej (metoda twardości) i badanie twardości powierzchni przedstawiono w tabeli 2. Głębokość warstwy utwardzonej wałka rozrządu po hartowaniu spełnia wymagania procesu, głębokość warstwy jest jednolita i nie znaleziono miękkiego pasa.

Rysunek 2 Przekrój wałka rozrządu po hartowaniu indukcyjnym

| Tabela 2: Głębokość utwardzonej warstwy i twardość powierzchni | |||||

|---|---|---|---|---|---|

| Element pomiarowy | Wymagania techniczne | Końcówki wałka rozrządu | Wyciąg | Koło podstawowe | Spadek |

| Głębokość obudowy/mm | 5.5 ~ 8.5 | 7.0 ~ 7.9 | 6.8 | 6.6 | 6.5 ~ 6.7 |

| Twardość powierzchni | 60 ~ 64 | 60.5 ~ 64 | 60.5 ~ 63.5 | 61.5 ~ 63 | 61 ~ 63.5 |

- Niskotemperaturowe odpuszczanie i kontrola magnetyczno-proszkowa

Po hartowaniu indukcyjnym należy przeprowadzić pierwsze odpuszczanie niskotemperaturowe w ciągu 1 godziny, a następnie przeprowadzić drugie odpuszczanie po schłodzeniu do temperatury pokojowej. Dwa procesy odpuszczania w niskiej temperaturze wynoszą 140 ℃ × 4.5 godziny i chłodzenie powietrzem; odpuszczanie niskotemperaturowe ma na celu zmniejszenie naprężeń hartowniczych i zapobiega pękaniu. W hartowanym wałku rozrządu nie stwierdzono przegrzania i pęknięć krawędzi i naroży, a po badaniu magnetyczno-proszkowym nie stwierdzono uszkodzeń magnetycznych.

Wyniki pokazują, że dzięki ulepszeniu procesu hartowania problemy jakościowe w hartowaniu indukcyjnym średniej częstotliwości wałka rozrządu są w zasadzie rozwiązane.

4. Wniosek

(1) Poprzez optymalizację konstrukcji czujnika i precyzyjne sterowanie pozycją grzania można zwiększyć temperaturę hartowania i głębokość utwardzonej warstwy na okręgu podstawy, natomiast temperaturę hartowania i głębokość utwardzonej warstwy na końcówce krzywki można zmniejszyć, skutecznie zapewniając głębokość utwardzonej warstwy.

(2) Rozsądnie kontrolując szczeliny osiowe i promieniowe między efektywnym kołem cewki indukcyjnej a częściami, temperatura ogrzewania krzywki jest zwykle jednolita, a temperatura podstawy spowodowana nadmierną różnicą temperatur między górną częścią podnośnika a unika się koła podstawowego Różnica głębokości między okręgiem a częścią podnoszącą krzywkę jest zbyt duża, a jakość miękkiego pasa w strefie przejściowej.

(3) Skutecznie kontrolując stężenie, temperaturę, czas chłodzenia i ciśnienie natryskiwania hartującego środka chłodzącego, zmniejsza się wady jakościowe, takie jak pękanie hartownicze, miękkie paski oraz łuszczenie się krawędzi i narożników części.