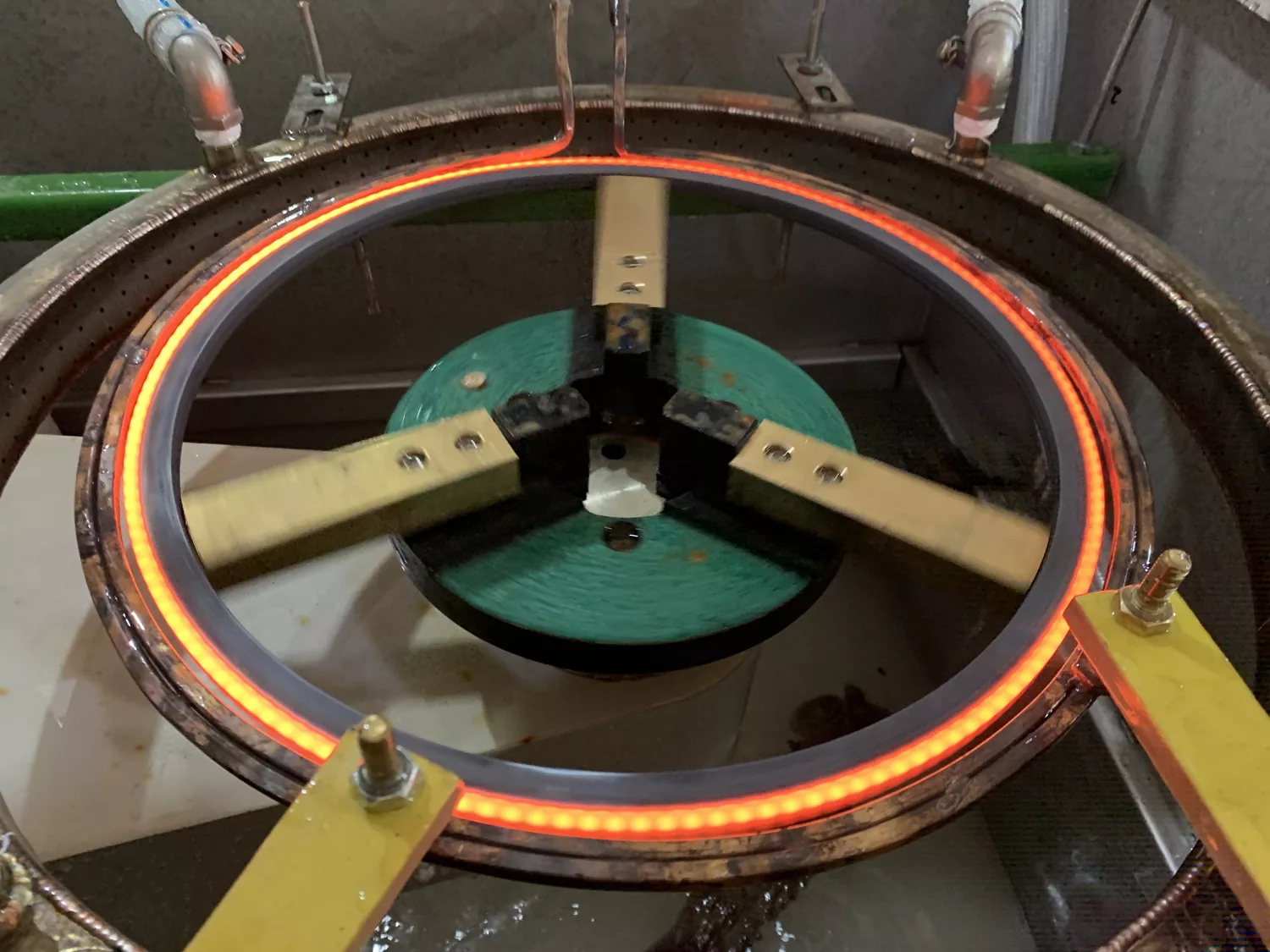

Hartowanie indukcyjne pierścienia zębatego

Hartowanie płomieniowe i hartowanie indukcyjne to procesy utwardzania powierzchniowego, które podgrzewają i hartują powierzchnię metalowego przedmiotu obrabianego, aby poprawić jego twardość i odporność na zużycie. Główną różnicą między nimi jest źródło ciepła. Hartowanie płomieniowe wykorzystuje płomień do ogrzewania powierzchni przedmiotu obrabianego, podczas gdy hartowanie indukcyjne wykorzystuje pole elektromagnetyczne do ogrzewania powierzchni przedmiotu obrabianego.

Niektóre inne różnice to:

- Hartowanie płomieniowe jest zwykle stosowane w przypadku większych przedmiotów, podczas gdy hartowanie indukcyjne jest zwykle stosowane w przypadku mniejszych przedmiotów.

- Hartowanie płomieniowe może być stosowane do utwardzania całej powierzchni przedmiotu obrabianego, podczas gdy hartowanie indukcyjne może być stosowane do selektywnego utwardzania tylko niektórych obszarów.

- Hartowanie płomieniowe ma mniejszą dokładność i precyzję niż hartowanie indukcyjne pod względem kontroli głębokości i temperatury hartowania.

- Hartowanie indukcyjne może być stosowane do wielu rodzajów stali i stopów stali, podczas gdy hartowanie płomieniowe jest ograniczone składem materiału i zawartością węgla.

Który proces jest bardziej opłacalny?

Opłacalność hartowania płomieniowego i hartowania indukcyjnego zależy od kilku czynników, takich jak wielkość partii, geometria przedmiotu obrabianego, czas przezbrajania, koszt oprzyrządowania i zużycie energii. Ogólnie rzecz biorąc, hartowanie płomieniowe jest bardziej opłacalne w przypadku małych partii i skomplikowanych kształtów, podczas gdy hartowanie indukcyjne jest bardziej opłacalne w przypadku dużych partii i prostych geometrii. Hartowanie płomieniowe ma niższy koszt sprzętu niż hartowanie indukcyjne, ale ma również większe zużycie energii i niższy współczynnik niezawodności. Hartowanie indukcyjne może zaoszczędzić czas i pieniądze poprzez automatyzację i masową produkcję.

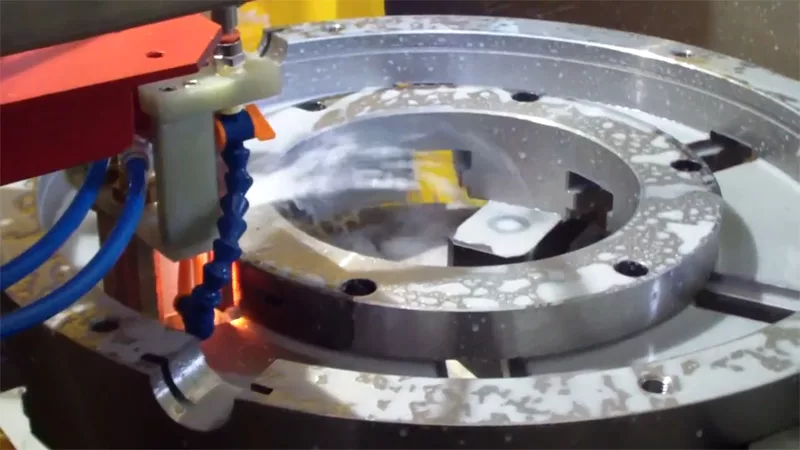

Hartowanie indukcyjne uchwytu tokarskiego

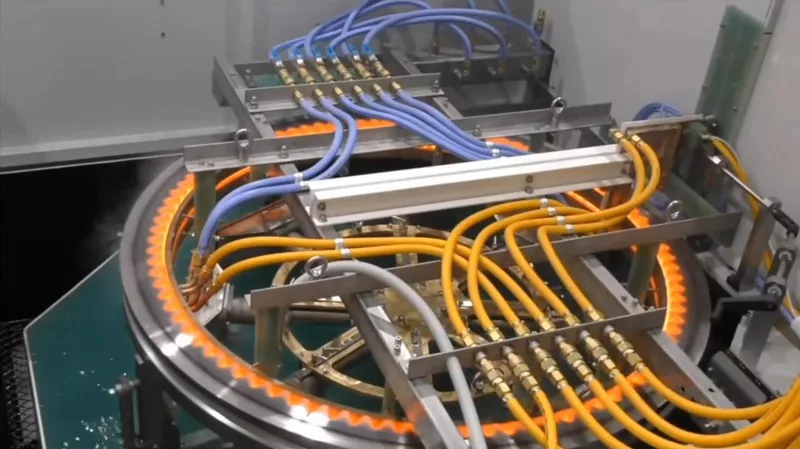

Hartowanie indukcyjne szyny prowadzącej

Hartowanie indukcyjne zęba przekładni

Hartowanie indukcyjne pierścienia zębatego

Jakie są przykłady przedmiotów obrabianych, które wykorzystują hartowanie płomieniowe lub indukcyjne?

Niektóre przykłady przedmiotów obrabianych, które wykorzystują hartowanie płomieniowe lub indukcyjne to:

- Bieżnie łożysk, koła zębate, wałki zębate, koła i gąsienice dźwigów oraz rury gwintowane używane do odwiertów naftowych. Części te są zwykle wykonane ze stali o średniej lub wysokiej zawartości węgla i wymagają wysokiej twardości i odporności na zużycie. Mogą być utwardzane przez hartowanie płomieniowe lub indukcyjne, w zależności od wielkości i kształtu przedmiotu obrabianego.

- Stopy miedzi, które są obrabiane rozpuszczająco i odpuszczane. Stopy te można utwardzać indukcyjnie, aby poprawić ich wytrzymałość i trwałość.

- Obrabiarki, takie jak wiertła, gwintowniki, rozwiertaki, frezy, przeciągacze i matryce. Narzędzia te są zwykle wykonane ze stali szybkotnącej lub stali narzędziowej i muszą mieć twardą krawędź tnącą i twardy rdzeń. Można je utwardzać płomieniem, przykładając skupiony płomień do krawędzi tnącej.

- Części samochodowe, takie jak wałki rozrządu, wały korbowe, osie, koła zębate, tłoki, zawory i sprężyny. Elementy te są zwykle wykonane ze stali niskostopowej lub żeliwa i muszą mieć twardą warstwę powierzchniową oraz ciągliwy rdzeń. Mogą być utwardzane indukcyjnie poprzez przyłożenie pola elektromagnetycznego do warstwy wierzchniej.

Jak zmierzyć twardość i głębokość obudowy przedmiotu obrabianego?

Twardość i głębokość obudowy przedmiotu obrabianego to dwa ważne parametry, które wskazują na jakość i wydajność utwardzania powierzchniowego. Twardość jest miarą odporności materiału na odkształcenie lub penetrację, natomiast głębokość obudowy jest miarą grubości utwardzonej warstwy na powierzchni przedmiotu obrabianego.

Istnieją różne metody i techniki pomiaru twardości i głębokości obudowy, w zależności od rodzaju materiału, rodzaju procesu utwardzania oraz pożądanej dokładności i precyzji. Niektóre popularne metody to:

- Test mikrotwardości Vickersa: Ten test wykorzystuje wgłębnik diamentowy o kształcie piramidy, aby przyłożyć niewielkie obciążenie do powierzchni przedmiotu obrabianego. Wielkość wgniecenia mierzy się pod mikroskopem i przelicza na wartość twardości za pomocą wzoru lub tabeli. Ten test można również wykorzystać do pomiaru głębokości obudowy poprzez wykonanie wielu wgłębień wzdłuż przekroju przedmiotu obrabianego i wykreślenie wartości twardości w zależności od odległości od powierzchni.

- Test twardości Rockwella: Ten test wykorzystuje diamentowy stożek lub stalową kulkę jako wgłębnik, aby przyłożyć większe obciążenie do powierzchni przedmiotu obrabianego. Głębokość penetracji jest mierzona za pomocą czujnika zegarowego i przeliczana na wartość twardości za pomocą skali lub tabeli. Ten test można również wykorzystać do pomiaru głębokości obudowy poprzez wykonanie wielu wgłębień wzdłuż przekroju przedmiotu obrabianego i znalezienie punktu, w którym wartość twardości spada poniżej określonego poziomu.

- Metody magnetyczne: Metody te wykorzystują czujniki lub sondy elektromagnetyczne do pomiaru właściwości magnetycznych przedmiotu obrabianego, takich jak przepuszczalność, koercja lub szum Barkhausena. Właściwości te są związane z mikrostrukturą i twardością materiału i można je skalibrować w celu oszacowania głębokości przypadku.

tagi:Hartowanie płomieniowe, hartowanie indukcyjne, zastosowania hartowania indukcyjnego, sprzęt do hartowania indukcyjnego, Urządzenie indukcyjne hartowanie, Proces hartowania indukcyjnego, roztwory do hartowania indukcyjnego, system hartowania indukcyjnego, hartowanie indukcyjne, hartowanie,, KETCHAN Electronic, Zhengzhou KETCHAN