Obróbka elementów złącznych za pomocą nagrzewania indukcyjnego to proces polegający na wykorzystaniu prądu elektrycznego do podgrzewania i kształtowania części metalowych, takich jak śruby, wkręty, nakrętki i podkładki. Nagrzewanie indukcyjne to szybki, precyzyjny i energooszczędny sposób obróbki części metalowych, ponieważ umożliwia bezdotykowe nagrzewanie i stałą jakość. Nagrzewanie indukcyjne to szybki, precyzyjny i energooszczędny sposób kucia części metalowych, takich jak śruby, wkręty, nakrętki i podkładki.

Niektóre z zastosowań to:

- Gorący nagłówek: Indukcję stosuje się do wstępnego podgrzewania śrub i łbów śrub przed kuciem. Poprawia to spójność, jakość i produktywność procesu kucia, a także zmniejsza zużycie energii i zmniejsza powierzchnię zajmowaną przez sprzęt.

- Walcowanie gwintów: Indukcję stosuje się do podgrzewania elementów złącznych przed wykonaniem w nich gwintu za pomocą matrycy do walcowania gwintów. Ma to zalety w porównaniu z nacinaniem gwintów, takie jak wyższa wytrzymałość, lepsze wykończenie powierzchni i niższy koszt elementów złącznych.

- Łatanie wątków: Indukcja służy do utwardzania farby lub materiału proszkowego używanego do łatania gwintów, co jest metodą blokowania elementów złącznych na miejscu. Nagrzewanie indukcyjne umożliwia szybkie i kontrolowane utwardzanie materiału łatającego, co zapewnia wysoką jakość i niezawodność mocowania.

- Usuwanie śrub: Indukcja służy do podgrzewania zapieczonych śrub w celu ich rozszerzenia i poluzowania z gniazd. Jest to metoda bezpieczniejsza i skuteczniejsza niż użycie palników czy kluczy, gdyż pozwala uniknąć uszkodzenia otaczających części i zmniejsza ryzyko obrażeń.

Oto etapy stosowania nagrzewania indukcyjnego do kucia elementów złącznych:

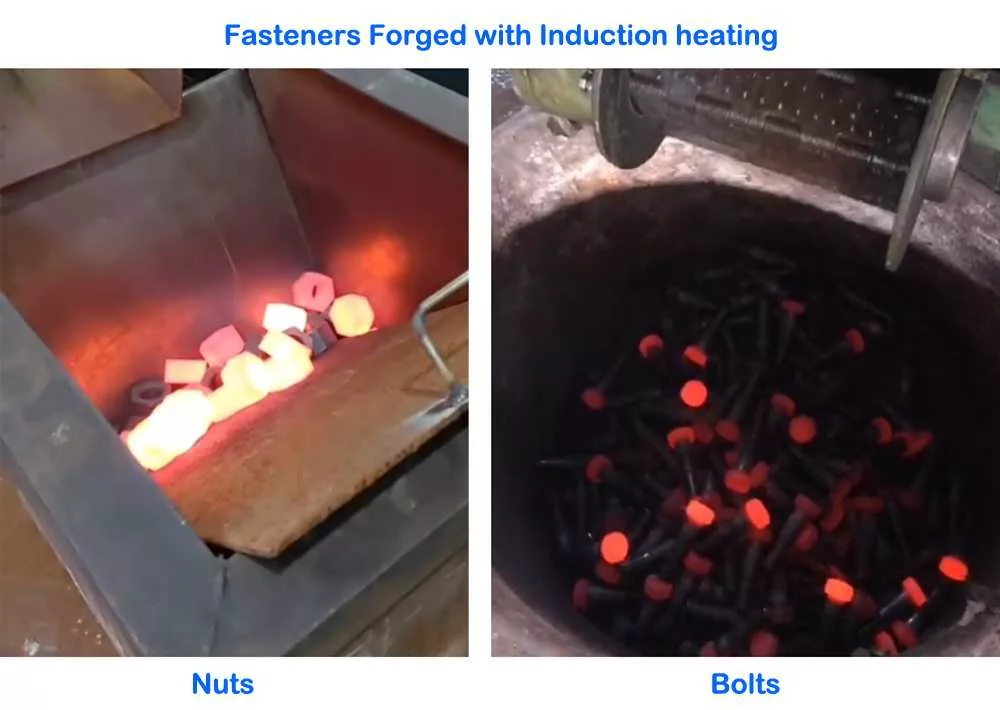

Kucie elementów złącznych z nagrzewaniem indukcyjnym to proces polegający na podgrzaniu metalu w cewce za pomocą prądu elektrycznego, a następnie ukształtowaniu go młotkiem lub prasą.

- Wybierz odpowiedni zasilacz i częstotliwość dla swojego systemu ogrzewania indukcyjnego. Moc i częstotliwość zależą od rozmiaru, kształtu i materiału metalowego pręta lub pręta, który chcesz kuć. Do obliczenia mocy potrzebnej do ogrzania metalu do żądanej temperatury w danym czasie można skorzystać ze wzoru P = m * c * ΔT/t, gdzie P to moc, m to masa, c to ciepło właściwe, ΔT to zmiana temperatury , i t to czas. Częstotliwość wpływa na głębokość wnikania prądu w metal. Ogólnie rzecz biorąc, niższe częstotliwości powodują głębszą penetrację, a wyższe częstotliwości powodują płytszą penetrację. Możesz użyć wzoru δ = 503 * √(ρ / (f * μ)) do obliczenia głębokości penetracji, gdzie δ to głębokość, ρ to rezystywność, f to częstotliwość, a μ to przepuszczalność. Możesz także skonsultować się z producentem systemu ogrzewania indukcyjnego, aby uzyskać wskazówki dotyczące wyboru odpowiedniej mocy i częstotliwości dla danego zastosowania.

- Umieść metalowy pręt lub pręt w cewce indukcyjnej i włącz zasilanie. Cewka powinna znajdować się blisko końca pręta lub pręta, który chcesz wykuć, ale nie dotykając go. Cewka powinna być również dobrze izolowana i chłodzona wodą, aby zapobiec przegrzaniu i uszkodzeniu. Metal w cewce zacznie się szybko i równomiernie nagrzewać. Do monitorowania temperatury metalu można użyć pirometru lub termopary. Metal należy podgrzać do temperatury odpowiedniej do kucia, która zależy od rodzaju metalu i pożądanych właściwości produktu końcowego. Na przykład stal węglowa zazwyczaj wymaga temperatury kucia około 1800°F (980°C), podczas gdy stal nierdzewna wymaga temperatury kucia około 2100°F (1150°C).

- Usuń metal z cewki i przenieś go do prasy kuźniczej lub młotka. Należy to zrobić szybko i ostrożnie, aby uniknąć utraty ciepła i spowodowania obrażeń. Do obsługi gorącego metalu można używać szczypiec, zacisków lub innych narzędzi. Należy także nosić rękawice, okulary i odzież ochronną, aby zapobiec poparzeniom i iskrzeniom. Możesz użyć dwuczęściowej matrycy, aby ukształtować koniec metalu w pożądany kształt łącznika, na przykład łeb sześciokątny, łeb kwadratowy lub łeb okrągły. Należy zastosować wystarczającą siłę i prędkość, aby odkształcić metal bez pękania lub rozłupywania. Można również użyć walcarki do gwintów, aby uformować gwint w podgrzewanym łączniku, co ma zalety w porównaniu z nacinaniem gwintów, takie jak wyższa wytrzymałość, lepsze wykończenie powierzchni i niższy koszt.

- W razie potrzeby powtórz proces dla drugiego końca metalowego pręta lub pręta. Można również wykuć wiele elementów złącznych z jednego pręta lub pręta, pocinając go na segmenty i podgrzewając każdy segment osobno. Należy upewnić się, że elementy złączne mają jednakowy rozmiar, kształt i jakość.

- Ochłodzić kute elementy złączne i wykonać wszelkie dodatkowe obróbki, takie jak odpuszczanie, hartowanie lub powlekanie. Elementy złączne można chłodzić powietrzem, wodą lub olejem, w zależności od rodzaju metalu i pożądanych właściwości. Chłodzenie elementów złącznych zmniejszy naprężenia własne i poprawi właściwości mechaniczne metalu. Można również ponownie podgrzać elementy złączne w cewce kanałowej, aby je odpuścić i zmniejszyć naprężenia kuźnicze. Odpuszczanie zwiększa wytrzymałość i ciągliwość metalu, jednocześnie zmniejszając twardość i kruchość. Można również nałożyć powłokę na elementy złączne, taką jak cynk, nikiel lub chrom, aby zwiększyć odporność na korozję, wygląd lub działanie elementów złącznych.