Hartowanie indukcyjne łożysk

Hartowanie indukcyjne to technika utwardzania powierzchniowego, która wykorzystuje nagrzewanie indukcyjne i hartowanie w celu utworzenia utwardzonej warstwy na części metalowej, takiej jak łożysko.

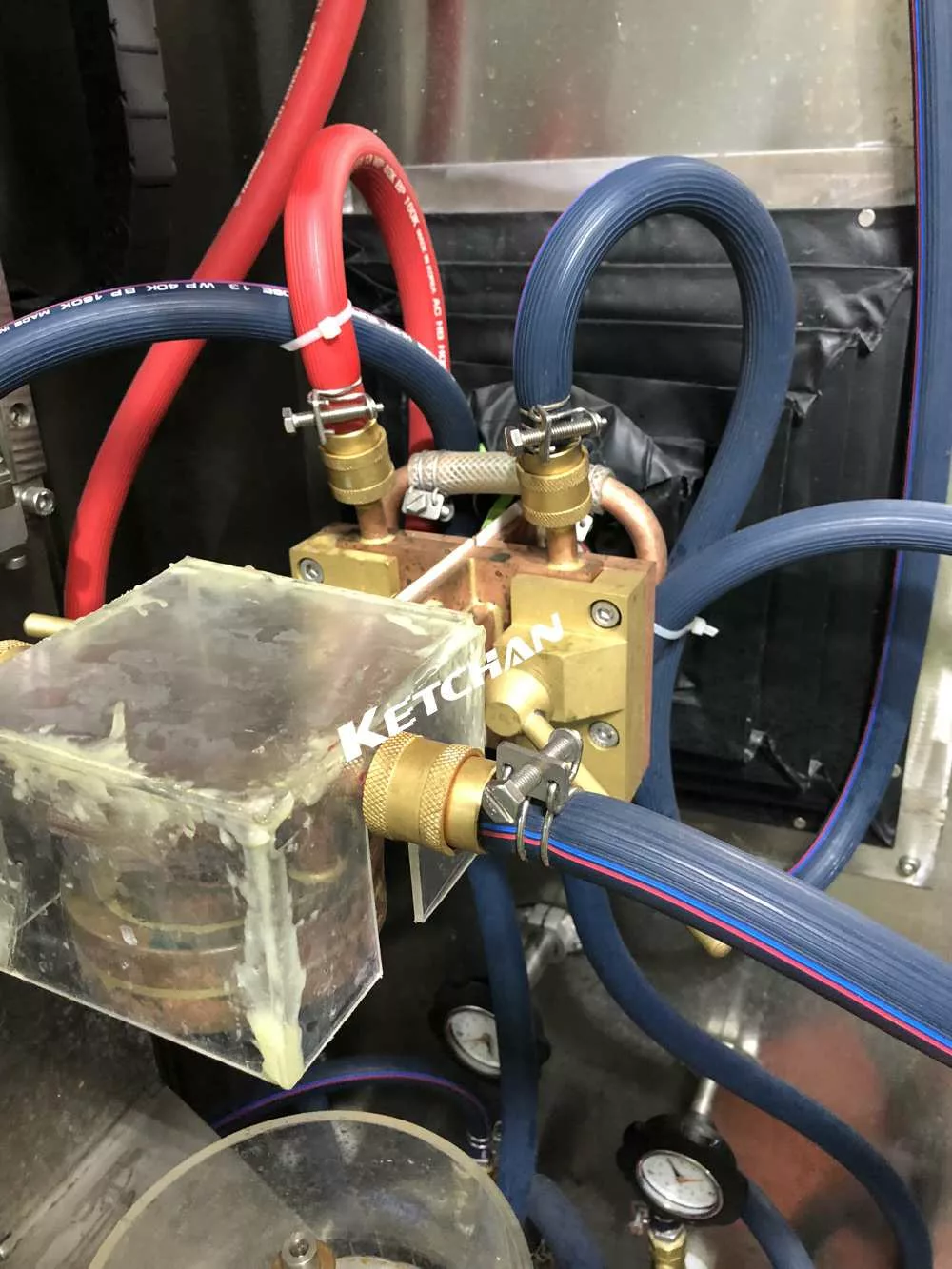

- Umieszczenie: Łożysko jest umieszczone wewnątrz miedzianej cewki.

- Ogrzewanie: Łożysko jest podgrzewane powyżej temperatury przemiany za pomocą prądu przemiennego.

- Hartowanie: Łożysko jest szybko chłodzone wodą lub innym środkiem hartującym. Proces ten zwiększa twardość i odporność powierzchni na zużycie, ale także czyni ją bardziej kruchą.

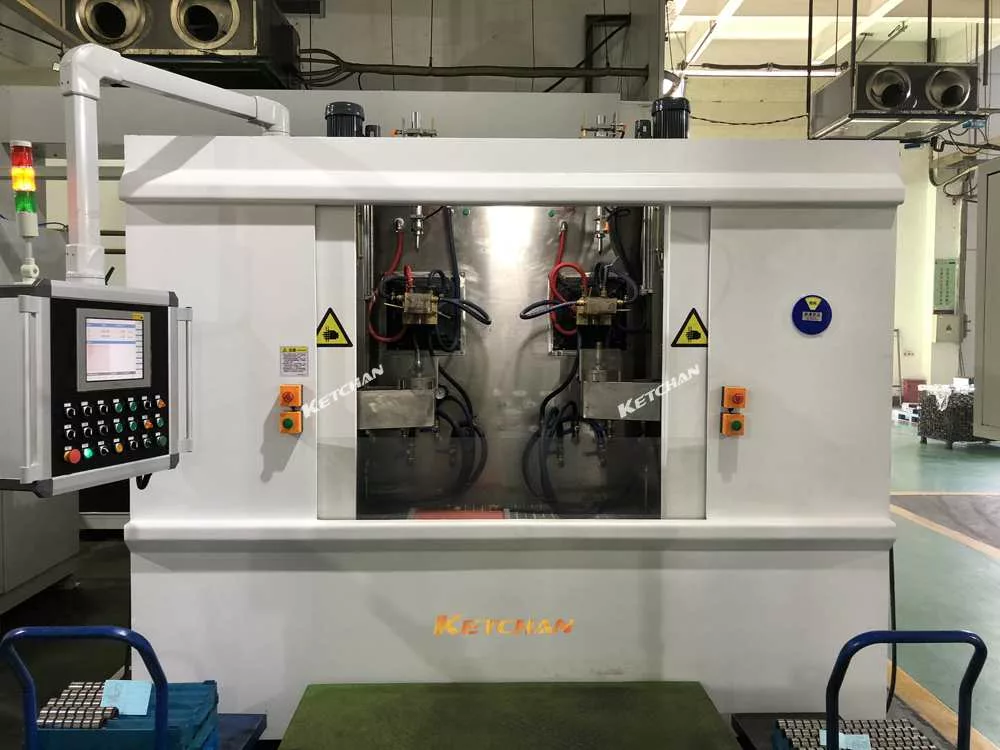

W przypadku łożysk istnieją trzy rodzaje indukcyjnego hartowania powierzchniowego: skanowanie ze strefą miękką, skanowanie bez strefy miękkiej i hartowanie jednostkowe. W niektórych procesach operacja hartowania jest podzielona na odrębne etapy: nagrzewanie strefy początkowej, rozpoczynanie hartowania początkowego, a następnie cewki poruszają się wokół pierścienia, podgrzewając go.

Do tego typu hartowania wymagana jest zawartość węgla wynosząca 0.3–0.6% wag. C. Niskostopowe stale średniowęglowe utwardzane indukcyjnie powierzchniowo są szeroko stosowane w krytycznych zastosowaniach motoryzacyjnych i maszynowych, które wymagają wysokiej odporności na zużycie.

Korzyści z obróbki cieplnej łożysk poprzez hartowanie indukcyjne

- Zwiększona odporność na zużycie: Istnieje bezpośrednia korelacja pomiędzy twardością a odpornością na zużycie. Odporność na zużycie części znacznie wzrasta wraz z hartowaniem indukcyjnym.

- Zwiększona wytrzymałość i trwałość zmęczeniowa: Jest to spowodowane miękkim rdzeniem i resztkowym naprężeniem ściskającym na powierzchni. Hartowanie indukcyjne może zapewnić doskonałą trwałość czopów łożyskowych i sekcji wałów bez utraty plastyczności niezbędnej do wytrzymania obciążeń udarowych i wibracji.

- Zmniejszone zniekształcenia podczas obróbki cieplnej: Tylko powierzchnia jest podgrzewana i chłodzona, co może zmniejszyć zniekształcenia podczas obróbki cieplnej.

- Wyższa twardość powierzchni: Szybsze regionalne tempo chłodzenia niż w przypadku hartowania pozwala uzyskać wyższe wartości twardości powierzchni.

- Głęboka obudowa z wytrzymałym rdzeniem: Typowa głębokość obudowy wynosi 030” – 120”, czyli jest średnio głębsza niż w procesach takich jak nawęglanie, węgloazotowanie i różne formy azotowania przeprowadzane w temperaturach podkrytycznych.

- Selektywny proces hartowania: obszary po spawaniu lub obróbce mechanicznej pozostają miękkie – bardzo niewiele innych procesów obróbki cieplnej jest w stanie to osiągnąć.

- Stosunkowo minimalne zniekształcenie: Na przykład wał o długości 1” Ø x 40”, który ma dwa równomiernie rozmieszczone czopy, każdy o długości 2”, wymagający podparcia obciążenia i odporności na zużycie. Hartowanie indukcyjne odbywa się właśnie na tych powierzchniach, łącznie o długości 4 cali. W przypadku metody konwencjonalnej (lub jeśli hartujemy indukcyjnie na całej długości) wypaczenie byłoby znacznie większe.

- Umożliwia użycie tanich stali: takich jak 10451.

Dzięki tym zaletom hartowanie indukcyjne jest skutecznym procesem obróbki cieplnej do różnych zastosowań, w tym do hartowania powierzchniowego, odpuszczania przez hartowanie i odprężania, wyżarzania i normalizowania, rozdrabniania ziarna, utwardzania wydzieleniowego lub starzenia oraz spiekania sproszkowanych metali.