Czy gdybyś dostał najlepszy sprzęt do lutowania, mógłbyś wyprodukować najlepszy produkt? Poruszenie tego tematu może wywołać duże niezadowolenie wśród inżynierów, ale dopóki nie przeczytałeś tego artykułu, moja odpowiedź na to pytanie brzmi: nie, więc nadal radzę ci się uspokoić i uważnie przeczytać ten artykuł. Ponieważ nie sądzę, że można użyć najlepszego sprzętu do lutowania, aby zespawać produkt o wysokim współczynniku kwalifikacji i pięknym wyglądzie!

Trudności w lutowaniu części aluminiowych

- Łatwo jest wytworzyć na powierzchni wyjątkowo gęstą warstwę tlenku. Charakter tej warstwy tlenkowej jest bardzo stabilny. Zakrycie powierzchni przedmiotu obrabianego zapobiegnie zwilżaniu lutu na powierzchni przedmiotu obrabianego, co wpłynie na jakość lutowania. Temperatura topnienia warstwy tlenku na powierzchni stopu aluminium jest bardzo wysoka, a przy temperaturze lutowania 270°C grubość warstwy tlenku gwałtownie wzrasta w porównaniu do temperatury pokojowej, co poważnie utrudnia zwilżanie i wiązanie wypełniacza metalu i metalu nieszlachetnego. Jest to również główny powód, dla którego stop aluminium jest trudny do naprawy po jednorazowym lutowaniu;

- Podczas lutowania stopów aluminium, na powierzchni metalu rodzimego z tlenkami, ciekły lut często skrapla się do kształtu kulistego, nie zwilża metalu rodzimego i nie wypełnia szczelin.

Należy zauważyć, że nie można zmienić wydajności lutowania materiału, ale możemy poprawić jakość spawania, ulepszając proces lutowania.

Powszechnie stosowane metody lutowania aluminium

Podczas lutowania aluminium stosujemy głównie następujące metody lutowania:

- Lutowanie sztucznym płomieniem;

Lutowanie sztucznym płomieniem powoduje dym, hałas, otwarty ogień i inne czynniki szkodliwe dla osobistego bezpieczeństwa i zdrowia operatora. Ponieważ warunki lutowania sztucznego płomieniem na miejscu są bardzo trudne, firmy stosujące lutowanie sztucznym płomieniem mają trudności z rekrutacją spawaczy płomieniowych. W miarę zmniejszania się liczby pracowników na tym stanowisku, wzrasta także wynagrodzenie pracy, a koszt zatrudnienia spawacza płomieniowego staje się coraz droższy. Przyjdź wyżej i wyżej. Jednocześnie podczas spawania płomieniowego powstaną otwarte płomienie, co niewątpliwie spowoduje szereg problemów związanych z bezpieczeństwem pracy produkcyjnej. Sądząc po obecnym stanie rozwoju branży spawalniczej, metoda spawania sztucznym płomieniem staje się samotna i istnieje tylko w niektórych małych firmach lub miejscach o stosunkowo zacofanym poziomie wydajności.

2. Automatyczny stół obrotowy płomienia;

Automatyczny stół obrotowy płomieniowy jest niewątpliwie ulepszoną wersją spawania sztucznym płomieniem. Obrotowy stół płomieniowy uniemożliwia operatorom bezpośrednie użycie płomieni do spawania. Wymagania dotyczące kwalifikacji pracowników są również znacznie zmniejszone. Chociaż stół obrotowy rozwiązuje niektóre problemy, nadal nie można uniknąć problemów związanych z wysoką temperaturą, otwartym płomieniem, zanieczyszczeniem i hałasem. Jednocześnie stół obrotowy płomienia ma bardziej rygorystyczne wymagania dotyczące ścieżki gazu na miejscu. Rzeczywiście małym i średnim przedsiębiorstwom trudno jest sprostać tak wysokim wymaganiom na miejscu. Co więcej, obecny koszt zakupu gramofonu płomieniowego nie jest niski. Ponadto nie można uniknąć otwartego ognia. Dlatego nie rozwiązuje to źródła problemu i nadal stwarza poważne zagrożenie dla bezpieczeństwa.

3. Urządzenia do ogrzewania indukcyjnego wysokiej częstotliwości;

Urządzenia do nagrzewania indukcyjnego wysokiej częstotliwości to rodzaj sprzętu do lutowania, który wykorzystuje czystą energię. Jest niewielkich rozmiarów i stosunkowo lekki. Jest gotowy do użycia i doskonale nadaje się do elastycznej produkcji. Zwłaszcza w przypadku niektórych standardowych produktów rurociągowych urządzenia do nagrzewania indukcyjnego wysokiej częstotliwości mogą bezpośrednio realizować automatyzację lub półautomatyzację, znacznie poprawiając wydajność produkcji. W porównaniu z metodą spawania płomieniowego zużycie energii przez zasilacz do nagrzewania indukcyjnego wysokiej częstotliwości jest niższe, co pozwala firmie zaoszczędzić wiele kosztów produkcji. Najważniejsze jest to, że zastosowanie spawania wysoką częstotliwością pozwala uniknąć pojawienia się otwartego płomienia i znacznie poprawia bezpieczeństwo produkcji.

4. Piec tunelowy do lutowania;

Piec tunelowy do lutowania ma ogromne zalety przy spawaniu niektórych przedmiotów o specjalnych kształtach, a jego kontrola temperatury jest stosunkowo precyzyjna. Jest to również szeroko stosowany sprzęt w przemyśle spawalniczym. Jednakże piec tunelowy do lutowania wykorzystuje głównie ogrzewanie drutem oporowym, co wiąże się z małą prędkością nagrzewania i stosunkowo dużym zużyciem energii. Podczas produkcji piec należy wcześniej włączyć w celu ogrzewania. Okres ten niewątpliwie wiąże się z marnotrawstwem ogromnych ilości energii elektrycznej i dużym obciążeniem dla firmy. Istnieje nieunikniony problem marnowania energii podczas spawania produktów składających się z wielu modeli i niewielkiej liczby pojedynczych produktów. Piec tunelowy do lutowania oczywiście nie jest w stanie zaspokoić potrzeb elastycznej produkcji. Ponadto piec tunelowy do lutowania jest drogi, co stanowi stosunkowo duży wydatek dla małych i średnich przedsiębiorstw.

Lutowanie indukcyjne rur aluminiowych

Czynniki ograniczające popularność lutowania indukcyjnego

Z powyższego opisu wyraźnie widać, że zastosowanie indukcyjnych źródeł prądu grzejnego o wysokiej częstotliwości ma ogromny potencjał na przyszłym rynku spawalniczym. Technologia nagrzewania indukcyjnego była rozwijana przez wiele lat i stała się technologią bardzo dojrzałą, ale dlaczego nie jest tak powszechnie stosowana w rzeczywistych zastosowaniach, jak sobie wyobrażano? Zwłaszcza jeśli chodzi o niektóre metale trudne do spawania, takie jak aluminium, zaufanie wszystkich do urządzeń do ogrzewania indukcyjnego spadło. Wiele się nauczyło. Przeanalizujmy czynniki ograniczające popularność lutowania indukcyjnego.

- Technologia zasilania jest stosunkowo zacofana i nie może osiągnąć oczekiwanych wyników w trudnych warunkach;

Większość dostępnych na rynku zasilaczy do nagrzewania indukcyjnego wykorzystuje technologię japońską z ubiegłego wieku. Główną wadą stosowania analogowych obwodów sterujących jest to, że metoda sterowania jest stosunkowo wsteczna i nie pozwala dokładnie kontrolować określonego prądu grzewczego, co skutkuje wymaganiami temperaturowymi podczas procesu spawania. Trudno jest dokonać automatycznej regulacji, gdy prąd grzewczy jest stosunkowo wysoki lub gdy należy go zmienić. W przypadku stosunkowo „kruchego” metalu, jakim jest aluminium, jest to w zasadzie katastrofa. Wraz z postępem nauki i technologii cyfrowe metody sterowania stały się domyślnym standardem w branży. Przy najbardziej podstawowym i najważniejszym zastosowaniu ogrzewania, bez zaawansowanych metod sterowania, trudno zapewnić dokładność procesu obróbki i oczywiście nie da się o tym mówić. O jakości produktu. Patrząc na rozwój globalnej technologii nagrzewania indukcyjnego, wszystkie zasilacze nagrzewania indukcyjnego, które już w ubiegłym stuleciu wykorzystywały analogowe obwody sterujące w Europie i Japonii, zostały wyeliminowane. Wraz ze wzrostem zdolności produkcyjnych i poziomu przemysłu w Chinach, urządzenia do ogrzewania indukcyjnego sterowane obwodami analogowymi w Chinach zostały w końcu wyeliminowane przez koło historii!

- Ograniczenia cewek indukcyjnych

Ze względu na zasadę nagrzewania indukcyjnego, urządzenia do nagrzewania indukcyjnego muszą wykorzystywać cewkę indukcyjną, aby umożliwić samonagrzanie przedmiotu obrabianego. Zamknięta cewka indukcyjna jest niewątpliwie najskuteczniejszym sposobem. Właśnie dlatego, że kształt cewki indukcyjnej ogranicza scenariusze użycia niektórych produktów, trudno jest osiągnąć zadowalające wyniki podczas podgrzewania i spawania części heteroseksualnych oraz produktów, które trudno zacisnąć.

- Lut spawalniczy aluminium

Ze względu na właściwości fizyczne metalicznego aluminium temperatura topnienia metalicznego aluminium jest bardzo niska. Trudno jest nam znaleźć materiał, który ma znacznie niższą temperaturę topnienia niż metal aluminiowy, a jednocześnie zapewnia dobre wyniki spawania części aluminiowych. Chociaż mówiłem, że jest to trudne, nie oznacza to, że jest to niemożliwe. Do powszechnie stosowanych lutów do spawania aluminium i metalu należą:

- Zwykłe aluminiowe druty spawalnicze są przeważnie lutowane pod marką 4047. Głównym składnikiem jest aluminium i należy je spawać z dodatkami;

- Lut rdzeniowy. Lut proszkowy otula rdzeń topnikiem wewnątrz powłoki aluminiowej i nie wymaga dodawania dodatków podczas spawania. Jego przetwarzalność jest dobra. Drut spawalniczy można nawinąć w odpowiedni kształt w zależności od kształtu produktu, co znacznie poprawia wydajność produkcji. ;

- Lut samolutujący to lut wykonany przez zmieszanie dodatków, aluminium i niektórych innych substancji w określonej proporcji. Podczas procesu spawania nie ma potrzeby stosowania dodatków. Jednak jego wydajność przetwarzania jest słaba i trudno jest przetworzyć niektóre produkty o skomplikowanych kształtach w odpowiednie kształty. Jednak niektóre produkty o stosunkowo prostych kształtach można nadal przetwarzać. Lut samolutujący jest również najlepszym lutem do spawania aluminium i metalu.

Mosiężnictwo porównanie efektów:

Lut samolutujący>Lut proszkowy>Lut zwykły

- Oprzyrządowanie narzędziowe

W przypadku urządzeń do nagrzewania indukcyjnego o wysokiej częstotliwości wymagania dotyczące oprzyrządowania podczas spawania są stosunkowo wysokie, szczególnie w przypadku materiałów „kruchych”, takich jak metal aluminiowy, które wymagają większej dokładności pozycjonowania. Stosując parametry automatyczne, w idealnym przypadku zakładamy, że położenie przedmiotu obrabianego względem czujnika pozostaje za każdym razem niezmienione, dzięki czemu można dobrze zapewnić spójność efektu spawania. Aby uzyskać najlepsze wyniki, podczas spawania aluminium osprzęt i czujniki muszą być używane razem.

- Brak dokładnego urządzenia do pomiaru temperatury

W przypadku spawania aluminium metalicznego, ze względu na stosunkowo wysoki współczynnik odbicia powierzchni metalicznego aluminium, trudno jest dokładnie zmierzyć zmiany temperatury, gdy do pomiaru temperatury stosuje się termometr na podczerwień. Kiedy zmieni się najlepsza pozycja do pomiaru temperatury, termometr na podczerwień stanie się bezużyteczny. Niektórzy użytkownicy zaczynają jedynie od teorii i nie biorą pod uwagę rzeczywistej sytuacji. Wybrany sprzęt do pomiaru temperatury albo nie spełnia wymagań, albo biernie wybiera najdroższy sprzęt do pomiaru temperatury. Ostatecznie jednak nie wiedzą, jak prawidłowo go używać, powodując niepotrzebne marnotrawstwo. Oczywiście nie istnieją dokładne przyrządy do pomiaru temperatury. W następnym artykule wspomnę o termometrze dwukolorowym. Jakie zalety może wykazać dwukolorowy termometr w spawaniu części aluminiowych?

Poniżej przedstawimy to szczegółowo.

Trend rozwojowy lutowania twardego

Powyżej wymieniliśmy wiele czynników, które ograniczają rozwój lutowania indukcyjnego, jednak nie możemy przestać jeść z powodu zadławienia. Zawsze wierzymy, że istnieje więcej sposobów rozwiązania problemu niż samego problemu. Oczywiście, pozwólcie, że najpierw przedstawię tę uwagę. Rozwiązaliśmy problemy wymienione powyżej. Jaki jest zatem trend rozwojowy lutowania twardego w przyszłości? Bez wahania mogę powiedzieć, że przyszły trend rozwoju lutowania musi być taki: brak kremacji, automatyzacja i bezzałogowość. Wraz z tempem rozwoju Przemysłu 4.0 roboty przemysłowe uczyniły automatyzację i bezzałogową rzeczywistość. Jak więc możemy zapewnić w branży lutowania bezpożarowego, zautomatyzowanego i bezobsługowego działanie? Pierwszym najlepiej rozwiązanym problemem jest brak kremacji, ponieważ dopóki używany jest sprzęt do ogrzewania indukcyjnego, z pewnością udało się uniknąć kremacji. Ale firmie nie zależy na tym, jak to zrobić bez ognia, ale na tym, jak nadal można tworzyć wartość bez ognia. Następnie musimy to przeanalizować w oparciu o rzeczywistą sytuację i zobaczyć, jak lutowanie indukcyjne może zostać zautomatyzowane i bezobsługowe!

Znajdź problem i rozwiąż go! Spraw, aby automatyzacja lutowania stała się rzeczywistością!

Powyżej przeanalizowaliśmy kilka czynników ograniczających rozwój lutowania indukcyjnego. Jeśli chcemy zrealizować automatyzację lutowania indukcyjnego, musimy podjąć odpowiednie kroki, aby pokonać lub ominąć te ograniczenia.

1. Urządzenia do ogrzewania indukcyjnego:

W przypadku głównego sprzętu do lutowania należy stawiać mu stosunkowo wysokie wymagania. Po wielu latach doświadczeń doszliśmy do wniosku, że w procesie lutowania twardego istnieje kilka podstawowych procesów ogrzewania, topienia i utrwalania ciepła. Nasze badania wykazały, że znając charakterystykę temperaturową określonego materiału metalowego podczas procesu spawania, wystarczy, że w tych kluczowych węzłach temperatura nagrzewania zapewniana przez sprzęt będzie jak najbardziej zbliżona do tej, a na pewno będziemy w stanie aby osiągnąć maksymalny najlepszy efekt spawania. Z praktycznego doświadczenia wynika, że przy spawaniu metali takich jak miedź czy aluminium należy zapewnić co najmniej 5 różnych parametrów prądu i czasu, aby w maksymalnym stopniu zbliżyć się do punktu krytycznego najlepszego efektu spawania. Dlatego podczas spawania części miedzianych lub aluminiowych wymagamy, aby sprzęt zapewniał co najmniej 5 różnych temperatur wyjściowych.

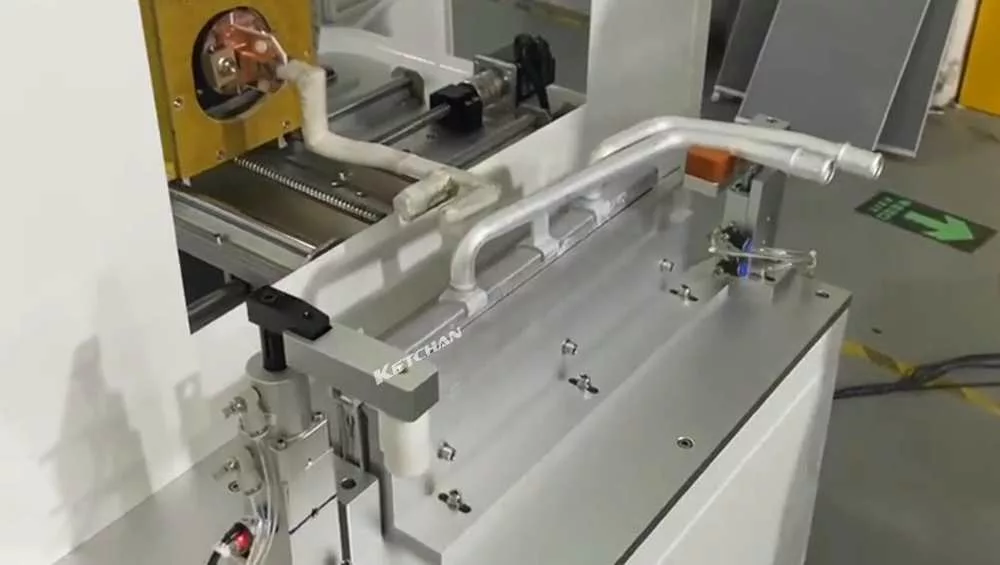

2. Cewka indukcyjna

Kształt cewki indukcyjnej powoduje, że niektóre produkty specjalne są bardzo trudne do zaciśnięcia, dlatego też jest to istotny czynnik ograniczający automatyzację lutowania indukcyjnego. Możemy jednak zastosować czujniki otwarcia lub otwarcia/zamknięcia, aby zmaksymalizować swobodę przetwarzanych produktów, dzięki czemu technologia lutowania indukcyjnego może być stosowana w spawaniu niektórych złożonych produktów.

3. Lut

Chociaż powyżej wymieniono kilka powszechnie stosowanych materiałów do lutowania twardego, pod warunkiem, że sprzęt ma dobrą wydajność i jest odpowiednio używany, można osiągnąć dobre wyniki spawania. Ale dla tych żołnierzy nie jest to uciążliwe. Nadal wymaga ręcznego obrączkowania lub użycia wyładowarki i dzwoniarki do obrączkowania, a następnie spawania. Jednakże w przypadku niektórych detali o skomplikowanych kształtach niepraktyczne jest stosowanie automatycznych maszyn do gwintowania pierścieni, co niewątpliwie stało się czynnikiem ograniczającym automatyzację. Czy zatem możemy użyć elastycznego lutu do spawania tego problemu? Odpowiedź brzmi: tak, zamiast zwykłego sztywnego lutu możemy użyć lutu płynnego, dzięki czemu nie będziemy musieli martwić się o wymiary zewnętrzne produktu i rozwiążemy problem kołnierza od nasady. Możemy bezpośrednio za pomocą automatu dozującego lub ramienia robota wypełnić miejsce przeznaczone do zgrzewania lutem, a następnie zespawać. Metoda ta jest niewątpliwie bardzo wydajną metodą produkcji.

4. Osprzęt narzędziowy

Ponieważ lutowanie indukcyjne ma rygorystyczne wymagania dotyczące pozycjonowania produktu, musimy upewnić się, że względne położenie spawanego produktu i czujnika nie ulegnie zmianie. Bez wątpienia trudno jest ustawić obrabiany przedmiot w przestrzeni. Jeśli produkt jest bardziej złożony, co robimy. Złożoność oprzyrządowania również odpowiednio wzrośnie. Ale czy nie wspomnieliśmy o tym powyżej? Stosowanie czujnika typu otwartego lub czujnika otwarcia i zamknięcia z ciekłym lutem osłabi wymagania dotyczące pozycjonowania spawanego produktu. W tym momencie wykorzystujemy ramię robota, które automatycznie spawa spawany przedmiot, co nie tylko zapewnia najlepsze rezultaty przy każdym lutowaniu, ale także w pełni gwarantuje spójność produktu.

5. Dokładny sprzęt do pomiaru temperatury

Jeśli spełnimy powyższe cztery przesłanki, możemy powiedzieć, że mamy co najmniej 99% pewności, że produkt spełni wymagania procesu. Ale jak można ulepszyć pozostały 1%? To dokładny sprzęt do pomiaru temperatury! Jeśli do całego systemu spawalniczego dodamy niezawodny i dokładny termometr do pomiaru temperatury, może to sprawić, że nasze prace spawalnicze staną się prostsze i inteligentniejsze. Dokładny sprzęt do pomiaru temperatury może sprawić, że cały system spawania będzie bardziej niezawodny i wydajny! Zwłaszcza w przypadku spawania bez kremacji rola precyzyjnych przyrządów do pomiaru temperatury zdecydowanie nie jest tak prosta, jak zapewnienie efektu spawania pojedynczego produktu. Precyzyjne urządzenia do pomiaru temperatury i w pełni cyfrowe urządzenia do nagrzewania indukcyjnego mogą stanowić kompletny system. Kompletny zestaw zautomatyzowanych systemów lutowania toruje drogę do automatyzacji, a nawet lutowania bezobsługowego. Dlatego największą wartością precyzyjnych urządzeń do pomiaru temperatury w systemie lutowania jest to, aby lutowanie było całkowicie zautomatyzowane i bezobsługowe! Poniżej posłużę się sekcją, w której szczegółowo przedstawię dokładne urządzenie do pomiaru temperatury.

Kolorymetryczny termometr na podczerwień umożliwia w pełni zautomatyzowane i bezobsługowe lutowanie

1. Pomiar temperatury na podczerwień i kolorymetryczny termometr na podczerwień

Wszystkie obiekty emitują promieniowanie podczerwone, którego intensywność zależy od temperatury obiektu, właściwości materiału i stanu powierzchni. Temperaturę powierzchni obiektu można dokładnie obliczyć na podstawie ilości promieniowania podczerwonego emitowanego przez obiekt w określonym zakresie długości fal. To jest termometr na podczerwień. Ponieważ pomiar temperatury w podczerwieni określa temperaturę obiektu poprzez pomiar jego promieniowania podczerwonego, nie wymaga kontaktu z mierzonym przedmiotem i można go mierzyć na duże odległości. Szczególnie nadaje się do pomiaru obiektów poruszających się z dużą prędkością, obiektów obracających się, obiektów naładowanych oraz obiektów o wysokiej temperaturze i wysokim ciśnieniu. temperatura.

Przyrząd wykorzystujący promieniowanie podczerwone emitowane przez obiekt w określonym zakresie długości fal do obliczenia temperatury powierzchni obiektu nazywa się monochromatycznym termometrem na podczerwień, natomiast przyrząd wykorzystujący stosunek energii promieniowania podczerwonego dwóch sąsiednich długości fal do określenia powierzchni temperatura obiektu nazywana jest stosunkiem Kolorowy termometr na podczerwień, znany również jako dwukolorowy termometr na podczerwień.

2. Kolorymetryczny termometr na podczerwień ma następujące zalety:

Kolorymetryczne termometry na podczerwień eliminują zależność od pomiaru energii bezwzględnej i mogą wykonywać pomiary temperatury z większą precyzją i powtarzalnością.

● Kolorymetryczny termometr na podczerwień eliminuje większość wpływów środowiska, a na wyniki pomiarów prawie nie ma wpływu zabrudzenie soczewki lub okienka.

● Zasada kolorymetrycznego termometru na podczerwień określa, że zmierzona temperatura jest maksymalną wartością temperatury docelowej, która jest bliższa rzeczywistej wartości temperatury docelowej.

● W przypadku nieznanej emisyjności materiału kolorymetryczny termometr na podczerwień może jeszcze bardziej pokazać swoje zalety.

● Posiada wszystkie funkcje zwykłego termometru jednokolorowego i może być używany jako termometr jednobarwny.

Uwaga: W większości przypadków kolorymetryczne termometry na podczerwień mogą zagwarantować skuteczne pomiary nawet wtedy, gdy energia celu jest osłabiona o 95%. Procent energii wymaganej do odbioru wzrasta dopiero w dolnej części zakresu temperatur pomiaru.

Technologia termometrów kolorymetrycznych zawsze była w rękach firm zagranicznych. Jednak przy ciągłym podnoszeniu poziomu technologicznego Chin, gdy w procesie musimy zebrać dokładne dane dotyczące temperatury, nie musimy znosić problemów zagranicznych firm: długich terminów dostaw i trudnych do spożycia cen. Do wyboru mamy termometr kolorymetryczny z niezależną technologią pomiaru temperatury, a dokładność pomiaru temperatury może sięgać już ±1°C.